Bảo trì phòng ngừa SMT: Ngăn chặn 5 vấn đề chính với vòi phun chọn và đặt

Vòi phun (nozzles) và bộ cấp liệu (feeders) chất lượng là cốt lõi của việc chọn và đặt. Trong bài viết này, chúng ta mô tả năm vấn đề chính liên quan đến việc bảo trì vòi phun không đúng cách và/hoặc sử dụng vòi phun chất lượng kém trong quy trình chọn và đặt của SMT .

Không có thiết bị SMT nào có thể đặt các linh kiện chính xác và chạy hiệu quả nếu không có vòi phun và bộ cấp liệu chất lượng. Hai yếu tố này là cốt lõi của quá trình chọn và đặt. Nếu máy không thể chọn các linh kiện một cách nhất quán hoặc giữ chặt các linh kiện trong suốt quá trình vận chuyển từ bộ cấp liệu đến bảng mạch in (PCB), các lỗi sẽ xảy ra. Sự gia tăng các khuyết tật đồng nghĩa với việc giảm sản lượng, khiến công ty tốn nhiều tiền hơn trong một khoảng thời gian ngắn. Bảo trì bộ cấp liệu và vòi phun thích hợp là rất quan trọng, đặc biệt là với sự tăng trưởng thị trường hiện tại và những tiến bộ công nghệ trong thiết bị SMT.

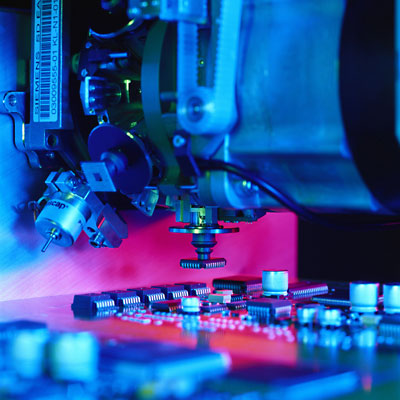

Hình 1. Bố trí vòi phun có nhiệm vụ đưa thành phần SMT từ bộ cấp liệu đến PCB một cách an toàn, nhanh chóng và chính xác.

Thoạt nhìn, nguyên tắc sử dụng áp suất chân không và vòi phun chính xác để cho phép đặt linh kiện là cơ bản và đơn giản. Đây là một quá trình được lặp lại trong mọi loại thiết bị lắp ráp SMT. Có năm giai đoạn khác nhau đối với quy trình chọn và đặt:

– Chọn (Picking): Các thành phần SMT được rút ra khỏi bộ cấp liệu hoặc khay bằng vòi hút chân không.

– Giữ (Holding): các linh kiện được cố định để di chuyển nhanh chóng

– Vận chuyển: các thành phần được chuyển từ vị trí chọn đến PCB để lắp ráp.

– Đặt: các thành phần được hạ xuống vị trí cụ thể trên bảng mạch.

– Nhả ra: các thành phần được nhả ra bởi vòi phun, trở lại khu vực lấy để bắt đầu lại quá trình.

Vòi phun là thứ đầu tiên và cuối cùng chạm vào tất cả các thành phần được đặt trên PCB. Các vòi phun chọn và đặt có thể di chuyển hàng chục nghìn chi tiết mỗi giờ (bao gồm các linh kiện của máy đặt mỗi giờ hoặc công suất CPH). Với kích thước linh kiện điện tử đạt đến tỷ lệ hiển vi, các nhà sản xuất vòi phun phải cố gắng duy trì dung sai chính xác và kích thước chính xác trong thiết kế của họ. Các vòi phun này được yêu cầu để giữ linh kiện trong quá trình vận chuyển đến bảng trong khi máy đang di chuyển và hoặc quay ở tốc độ cao. Việc thiếu bảo trì vòi phun thích hợp và/hoặc vòi phun chất lượng kém sẽ dẫn đến các sự cố về chi tiết, sự cố máy và các sự cố quy trình khác.

Các vấn đề bảo trì chính ở máy chọn và đặt (Pick and place)

Mỗi giai đoạn của quá trình đặt phải được thực hiện lặp đi lặp lại mà không trục trặc. Việc xem xét cẩn thận các quy trình này đã xác định được các vấn đề chính sau đây liên quan đến việc bảo trì vòi phun không đúng cách và/hoặc sử dụng vòi phun kém chất lượng.

Nguyên nhân 1: Đầu phun có vấn đề, bị biến dạng, tắc nghẽn, hư hỏng do không đủ áp suất khí, rò rỉ khí, dẫn đến hút không đúng vật liệu. Biện pháp đối phó: làm sạch và thay thế vòi phun.

Nguyên nhân 2: Các vấn đề về hệ thống, thấu kính kém, thấu kính laze không sạch, có khả năng nhận dạng nhiễu, lựa chọn nguồn và cường độ ánh sáng không đúng, thiếu thang màu xám và hệ thống nhận dạng có thể bị hỏng. Biện pháp đối phó: Làm sạch bề mặt của hệ thống nhận dạng lau, giữ cho nó sạch sẽ và không có mảnh vụn, điều chỉnh cường độ và mức xám của nguồn sáng, và thay thế các bộ phận của hệ thống nhận dạng nếu cần thiết.

Nguyên nhân 3: Vấn đề về vị trí, vật liệu không nằm ở trung tâm của vật liệu, chiều cao của vật liệu không đúng (nhìn chung, áp suất 0,05MM sau khi chạm vào linh kiện), gây ra sự sai lệch, vật liệu không đúng. Các thông số dữ liệu không khớp và hệ thống xác định sẽ loại bỏ vật liệu không hợp lệ. Biện pháp đối phó: điều chỉnh vị trí thu hồi (reclaiming).

Nguyên nhân 4: Sự cố chân không, áp suất không khí không đủ, đường ống dẫn khí chân không không phẳng, bộ dẫn hướng tắc nghẽn đường chân không, hoặc chân không bị rò rỉ và áp suất không khí không đủ, và không thể lấy hoặc chọn vật liệu và sau đó rơi trên đường đi. Biện pháp đối phó: điều chỉnh áp suất và độ dốc lớn đến giá trị áp suất yêu cầu của thiết bị (chẳng hạn như 0,5 ~~ 0,6Mpa – máy đặt YAMAHA), làm sạch đường ống dẫn khí và sửa chữa đường dẫn khí bị rò rỉ.

Nguyên nhân 5: Sự cố lập trình, các thông số thành phần trong lập trình đã chỉnh sửa được đặt không chính xác, và các thông số như kích thước vật lý và độ sáng của vật liệu đến không khớp với nhận dạng và bị loại bỏ. Biện pháp đối phó: sửa đổi các tham số của thành phần và tìm kiếm các cài đặt tham số tốt nhất của linh kiện.

Nguyên nhân 6: Vấn đề vật liệu đầu vào không đồng nhất. Biện pháp đối phó: IQC làm tốt công việc kiểm tra đầu vào và liên hệ với nhà cung cấp linh kiện.

Nguyên nhân 7: Sự cố cấp liệu, vị trí bộ cấp liệu bị biến dạng, bộ cấp liệu kém làm cho vật liệu được chọn kém, và bộ cấp liệu bị hỏng. Biện pháp đối phó: điều chỉnh bộ cấp, làm sạch bệ cấp liệu, thay thế các bộ cấp hoặc linh kiện bị hỏng; Khi có sự cố cần giải quyết, trước tiên bạn có thể hỏi nhân viên hiện trường, thông qua mô tả, sau đó trực tiếp tìm ra vấn đề theo quan sát và phân tích, như vậy sẽ hiệu quả hơn trong việc xác định vấn đề, giải quyết và nâng cao hiệu quả sản xuất, nhưng chiếm nhiều thời gian sản xuất máy hơn.

Ngoài ra, với sự chuyển động liên tục của các vòi phun và các linh kiện, có thể tạo ra các điện tích tĩnh điện (ESD) trên các đầu vòi phun.

Hình 2. ESD trong quá trình chọn và đặt là nguyên nhân chính gây ra hư hỏng. Làm hỏng các linh kiện điện tử quan trọng đang được đặt. Phóng tĩnh điện là một trong những nguyên nhân chính gây ra hỏng hóc thiết bị trong ngành điện tử và bán dẫn. Các nhà sản xuất và người sử dụng mạch tích hợp (IC) phải thực hiện các biện pháp phòng ngừa để tránh ESD trong quá trình chọn và đặt. Các nhà sản xuất vòi phun cũng phải đề phòng bằng cách nghiên cứu và phát triển các vòi phun sử dụng vật liệu tán xạ tĩnh điện (electrostatic dissipating materials).

Chọn nhà cung cấp vòi phun thiết bị OEM không còn là lựa chọn duy nhất cho đầu phun và vật tư tiêu hao SMT chất lượng cao. Với rất nhiều nhà sản xuất vòi phun ngoài kia, có thể khó khăn để chọn đúng. Quy trình tốt nhất là tính đến tỷ lệ giá trên hiệu suất. Chọn một nhà sản xuất vòi phun cung cấp các sản phẩm chất lượng cao với giá cả phải chăng nhất. Yêu cầu vòi phun mẫu cho mục đích thử nghiệm để đảm bảo rằng sản phẩm hoạt động tốt bằng hoặc tốt hơn vòi phun hiện tại. Cân nhắc lợi ích của việc bảo hành đối với các bộ phận và các nhà cung cấp phục vụ nhiều nhãn hiệu và độ tuổi của thiết bị, nếu bạn có một dây chuyền hỗn hợp.

Kết luận

Vòi phun chạm vào hàng chục nghìn linh kiện mỗi giờ. Chúng rất quan trọng đối với quá trình chọn và đặt. Sự cần thiết phải có vòi phun phòng ngừa thích hợp.

Hình 3. Một linh kiện được xây dựng cẩn thận. Bảo dưỡng cùng với việc sử dụng các vòi phun chất lượng cao là điều cần thiết. Việc duy trì thiết bị chọn và đặt đúng cách, vòi phun và bộ cấp liệu có thể tiết kiệm thời gian và tiền bạc cho công ty. Có nhiều vấn đề liên quan đến việc bảo trì thiết bị đặt kém, đặc biệt là vòi phun. Một số vấn đề trong số này bao gồm thao tác lắp sai hoặc đặt sai linh kiện, lắp ráp các thành phần sau hàn hoặc các thành phần bị lật. Các vấn đề khác bao gồm dính vòi phun, hư hỏng linh kiện và bảng mạch cũng như tỷ lệ loại bỏ cao hơn.

Quá trình chọn và đặt là rất quan trọng đối với một công ty lắp ráp điện tử. Nên nhớ, máy hỏng không đặt được linh kiện SMT thì không thể kiếm tiền. Với các biện pháp bảo trì thích hợp kết hợp với vòi phun chất lượng cao từ một nguồn uy tín, có thể đạt được kết quả tốt hơn trên dây chuyền SMT.

Nguồn bài viết:

Liên hệ với chúng tôi để được tư vấn và hỗ trợ tốt nhất về các sản phẩm; dịch vụ bơm chân không:

CÔNG TY CP HYESUNGTECH VIET NAM

VPGD: Số 3 Ngõ Viện Máy, tổ 21 Phường Mai Dịch, Quận Cầu Giấy, TP. Hà Nội

Miền Nam: 265 Tỉnh lộ 15, Ấp 1, xã Tân Thạnh Tây, Huyện Củ Chi, TP. HCM

Điện thoại: 0972.294.380 (Mr. Thiện) (Zalo; viber; mobi)

Email: thiennguyen@hyesungtech.com.vn

Website: https://vacuumservices.com.vn/